Термометры с электрическим выходным сигналом формируют сигнал в зависимости от изменения температуры. Затем электрический сигнал передается от места измерения, преобразовывается и затем выдается на индикатор для регистрации температуры. Также этот сигнал может использоваться в качестве регулируемой величины при его возможной дальнейшей обработке.

Термопары

Термоэлементы используются для измерения температуры в пределах от -200 до +2000 градусов Цельсия. Термопары преимущественно используются в тех случаях, когда для измерения высоких температур диапазона термометра сопротивления бывает недостаточно.

Конструкция термопары состоит из двух, спаянных между собой на концах, проволок. Например, константановой и медной. На свободных концах проволок возникает термоэлектродвижущая сила (небольшое напряжение) в том случае, когда в месте холодного спая присутствуют различные температуры. Чем больше разница температур, тем большая термо-ЭДС возникает.

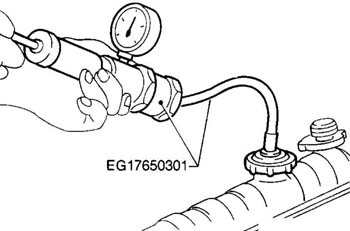

Эта термоэлектрическая движущая сила измеряется прибором для измерения напряжений и может непосредственно считываться со шкалы, которая калибруется в градусах Цельсия. В случае подключения измерительного преобразователя термо-ЭДС в качестве измерительного сигнала может преобразовываться в унифицированный подводимый сигнал тока. Технически термопара размещается в измерительной вставке, вводимой в защитную трубку.